Você já conhece o nosso mais novo serviço?

Serviço de Proteção Catódica em Estruturas de Concreto

Utilização de Anodos Galvânicos para a Proteção Contra a Corrosão de Ferragens de Reforço de Estruturas de Concreto

A IEC começa o ano de 2019 com uma novidade para todos nossos clientes. A IEC agora pode te ajudar também a tratar de corrosão em estruturas de concreto. Quer saber mais sobre o assunto? Abaixo nosso diretor, Luiz Paulo Gomes, explica um pouco melhor sobre a proteção catódica no concreto:

Podemos notar que o concreto enquanto novo e em bom estado possui pH elevado e alta resistividade elétrica. Essas características conferem excelente proteção contra a corrosão para as ferragens de reforço nele embutidas. Com o passar do tempo o concreto pode absorver água, CO2, cloretos e outros poluentes. Essa contaminação reduz o pH e a resistividade elétrica do concreto. Quando isso acontece o concreto se transforma em um excelente eletrólito, permitindo o funcionamento das pilhas de corrosão.

A absorção de água e cloretos diminui a resistividade elétrica do concreto permitindo que as pilhas de corrosão funcionem com facilidade.

A absorção de CO2 provoca a carbonatação do concreto, reduzindo o pH e despassivando o aço:

Ca(OH)2 + CO2 (pH>12) => CaCO3 + H2O (pH<9)

O produto de corrosão formado ocupa um volume muito maior que a massa de ferragem corroída. O concreto estoura, permitindo a entrada de mais água, cloretos, CO2 e poluentes, alimentando o processo de corrosão.

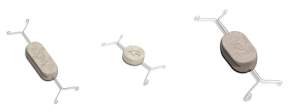

Como solução para proteger as ferragens contra a corrosão utilizamos anodos galvânicos especiais, fabricados com a tecnologia desenvolvida pela Vector Corrosion Technologies, empresa que representamos no Brasil. Os anodos Vector são fabricados com zinco de alto potencial e encapsulados com argamassa especial para mantê-los permanente ativados dentro do concreto.

O núcleo de cada anodo é fundido com uma alma de arame recozido, para permitir que sejam amarrados nas ferragens com facilidade. Estes anodos podem ser fabricados em vários tipos, formatos e tamanhos, dependendo da aplicação.

Segue abaixo o procedimento adotado pela IEC. Temos algumas etapas como o estudo, o projeto e instalação de proteção catódica em estruturas de concreto. As etapas são:

1) Primeira etapa: análise dos desenhos, Inspeção visual, medições dos potenciais das ferragens e demais medições de campo;

2) Segunda etapa: definição da necessidade, dos locais de instalação e tipos dos anodos a serem utilizados;

3) Terceira etapa: projeto de instalação dos anodos;

4) Quarta etapa: fornecimento, instalação e testes dos anodos;

5) Quinta etapa: emissão do Relatório Técnico Final de Execução dos Serviços.

Quer saber mais sobre Proteção Catódica em Estruturas de Concreto?

Clique aqui!

Deixe um comentário