Proteção Catódica Em Estruturas de Concreto – Vendas Anodos Galvashield Vector

Comercialização de Anodos Galvânicos para a Proteção Contra a Corrosão em Ferragens de Reforço de Estruturas de Concreto – Para vendas, entre em contato com fassis@iecengenharia.com.br

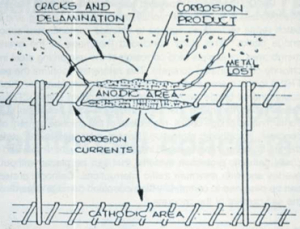

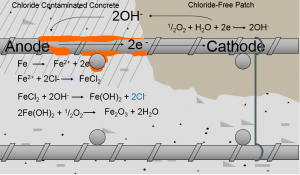

O concreto enquanto novo e em bom estado possui pH elevado e alta resistividade elétrica. Essas características conferem excelente proteção contra a corrosão para as ferragens de reforço nele embutidas. Com o passar do tempo o concreto pode absorver água, CO2, cloretos e outros poluentes. Essa contaminação reduz o pH e a resistividade elétrica do concreto. Quando isso acontece o concreto se transforma em um excelente eletrólito, permitindo o funcionamento das pilhas de corrosão.

A absorção de água e cloretos diminui a resistividade elétrica do concreto permitindo que as pilhas de corrosão funcionem com facilidade.

A absorção de CO2 provoca a carbonatação do concreto, reduzindo o pH e despassivando o aço:

Ca(OH)2 + CO2 (pH>12) => CaCO3 + H2O (pH<9)

O produto de corrosão formado ocupa um volume muito maior que a massa de ferragem corroída. O concreto estoura, permitindo a entrada de mais água, cloretos, CO2 e poluentes, alimentando o processo de corrosão.

Como solução para proteger as ferragens contra a corrosão utilizamos anodos galvânicos especiais, fabricados com a tecnologia desenvolvida pela Vector Corrosion Technologies, empresa que representamos no Brasil. Os anodos Vector são fabricados com zinco de alto potencial e encapsulados com argamassa especial para mantê-los permanente ativados dentro do concreto.

O núcleo de cada anodo é fundido com uma alma de arame recozido, para permitir que sejam amarrados nas ferragens com facilidade. Estes anodos podem ser fabricados em vários tipos, formatos e tamanhos, dependendo da aplicação.

Os anodos podem ser instalados em três situações diferentes:

1) Em estruturas novas, durante a construção e antes da concretagem;

2) Durante os trabalhos de recuperação estrutural, com as ferragens aparentes;

3) Com a estrutura em operação (sem a necessidade das ferragens estarem aparentes).

Exemplo de instalação em estruturas novas (durante a construção e antes da concretagem):

Exemplos de instalação durante as atividades de reparo estrutural (com as ferragens aparentes):

Exemplos de instalação em estruturas em operação (sem a necessidade das ferragens estarem aparentes):

A análise dos potencias são importantes para avaliar o estado de corrosão das ferragens, de acordo com a Norma ASTM C876-15 (Standard test method for corrosion potentials uncoalted reinforced steel in concrete).

1) Potencial mais negativo que -350mV (corrosão ativa)

2) Potencial entre -350mV e -200mV (corrosão moderada)

3) Potencial menos negativo que -200mV (ausência de corrosão – aço passivado)

ANODOS GALVÂNICOS GALVASHIELD PARA PROTEÇÃO CATÓDICA DE ESTRUTURAS DE CONCRETO

Os anodos galvânicos de proteção catódica Galvashield®, desenvolvidos pela Vector Corrosion Technologies, são fabricados com zinco de alta pureza, arames de aço não galvanizado para serem simplesmente amarrados às armaduras e encapsulados com uma argamassa condutora alcalina com pH igual ou superior a 14, para manter o zinco permanentemente ativo durante sua vida útil. A finalidade dos anodos é energizar suavemente as armaduras dentro do concreto de modo a protegê-las contra a corrosão com eficiência e baixo custo.

Os principais tipos de anodos Galvashield são os seguintes:

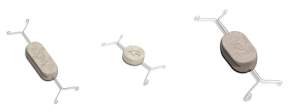

Anodos Galvashield® XP: Anodos galvânicos para serem utilizados na prevenção contra a corrosão de estruturas de concreto em fase de construção ou durante os serviços de reabilitação e reforço de estruturas com problemas de corrosão.

Os anodos Galvashield XP estão disponíveis em 5 tamanhos diferentes, para se adaptarem a qualquer tipo de instalação, a saber:

- Anodo Galvashield XP Compact (25mm x 31mm x 64mm).

- Anodo Galvashield XPT (24mm x 28mm x 100mm).

- Anodo Galvashield XP2 (32mm x 34mm x 100mm).

- Anodo Galvashield XP4 (33mm x 35mm x 130mm).

- Anodo Galvashield XPX (33mm x 35mm x 170mm).

Sabia mais clicando aqui.

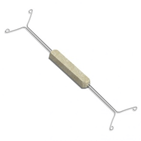

Anodos Galvashield® DAS: Anodos galvânicos longos para serem instalados com maior rapidez em estruturas de concreto em fase de construção ou durante os serviços de reabilitação e reforço. Os anodos Galvashield® DAS estão disponíveis em 2 tipos diferentes para se adaptarem com facilidade a qualquer tipo de estrutura e qualquer necessidade de proteção, sendo que o comprimento de cada anodo deve ser definido pelo projetista.

- Anodo Galvashield DAS (seção reta 28mm x 38mm).

- Anodo Galvashield DAS-X (seção reta 32mm x 50mm)

Saiba mais clicando aqui.

Anodos Galvashield® CC: Anodos galvânicos de formato cilíndrico, desenvolvidos para serem embutidos no concreto em pequenos furos, nos locais onde a corrosão ainda não aflorou, mas as medições dos potenciais armadura/concreto (ASTM C876-15) indicam a presença de corrosão ativa, assim como nas adjacências dos locais de reparo. Os anodos Galvashield® CC estão disponíveis em 3 tamanhos diferentes.

- Anodo Galvashield CCX (dia. 46mm x 115 mm)

- Anodo Galvashield CC4 (dia. 36mm x 100 mm)

- Anodo Galvashield CC2 (dia. 32 x 75 mm)

Sabia mais clicando aqui.

Anodos Galvashield® N: Anodos galvânicos para serem instalados de forma rápida e fácil no centro das grades das armaduras, para garantir uma excelente distribuição de corrente em todas as superfícies do aço e fornecido em tamanho único.

- Anodo Galvashield N (25mm x 125mm x 25mm)

Anodos Galvashield® SM-DAS: Anodos galvânicos para serem instalados sobre a superfície do concreto em regiões com alto risco de corrosão, sem a necessidade de quebrar o furar o concreto.

- Anodo Galvasield SM-DAS (150mm x 26mm).

- Anodo Galvashield SM-DAS-X (160mm x30mm).

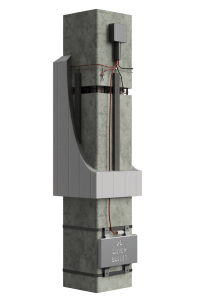

Sistema Galvashield® Jacket Systems: Sistema de anodos + jaqueta para proteção contra a corrosão de estacas de concreto na zona de variação de marés, zona submersa, zona de respingos e zona aérea. Esses sistemas estão disponíveis em uma grande variedade de modelos e opções para e podem fornecer uma vida útil estimada de 20 a 50 anos ou mais.

- Galvashield® DAS Jacket

- Galvashield® Tidal Plus Jacket

- Galvashield® Tidal Jacket

Saiba mais clicando aqui.

Sistemas Galvanode®: Além dos anodos Galvashield fornecemos também os sistemas Galvanode

- Sistema Galvanode® ZincSheet: Folhas de zinco de alta pureza, adesivo acrílico ionicamente condutor e um revestimento protetor removível.

- Sistema Galvanode® ASZ+: Zinco metalizado ativado por umectante pulverizado na superfície do concreto.

- Anodo Galvanode® VP: Anodo ativado por haleto (Tipo 1H).

Além da Norma ASTM C 876-15, as seguintes normas são utilizadas para a aplicação de proteção catódica em estruturas de concreto:

Norma ISO12696:2016

(Cathodic Protection of Steel in Concrete)

Standard Nace SP0187-2017

(Design for Corrosion Control of Reinforcing Steel in Concrete)

Standard Nace SP0112-2017

(Corrosion Management of Atmosferic Exposed Reinforced Concrete Structures)

Standard Nace SP0290-2007

(Impressed Current Cathodic Protection of Reinforcing Steel in Atmosfhericaly Exposed Concrete Structures)

Standard Nace SP0408

(Cathodic Protection of Reinforcing Steel in Buried or Submerged Concrete Structures)

O procedimento adotado pela IEC para o estudo, projeto e instalação de proteção catódica em estruturas de concreto, de acordo com as normas, é o seguinte:

1) Primeira etapa: análise dos desenhos, Inspeção visual, medições dos potenciais das ferragens e demais medições de campo;

2) Segunda etapa: definição da necessidade, dos locais de instalação e tipos dos anodos a serem utilizados;

3) Terceira etapa: projeto de instalação dos anodos;

4) Quarta etapa: fornecimento, instalação e testes dos anodos;

5) Quinta etapa: emissão do Relatório Técnico Final de Execução dos Serviços.